Logistik optimieren

Gibt es den richtigen Zeitpunkt für die Prozessoptimierung? Welche Technologien sind erforderlich? So gehen Unternehmen strategisch, methodisch und zielführend vor! ▶ Jetzt reinlesen!

Logistik optimieren: Nützliche Ansätze und Tipps

„Never change a running system“ – Eine Phrase, die nicht nur für Logistikprozesse längst als überholt gilt. Denn „running“ ist relativ: stetig steigen die Anforderungen von außen. Stagnation ist in der Unternehmenslogistik keine langfristig erfolgreiche Option. Stattdessen nimmt in einem dynamischen Marktumfeld die Notwendigkeit zu, die Logistik kontinuierlich zu optimieren – insbesondere dann, wenn Prozesse kein Wachstum mehr erlauben, Personal fehlt oder ein wirtschaftliches Arbeiten nicht mehr gewährleistet ist. Wie eine ganzheitliche, strategische Herangehensweise und bewährte Methoden aus der Logistikplanung den Weg ebnen, zeigen wir Ihnen in diesem Beitrag.

Inhaltsübersicht

1. Logistikoptimierung steigert Produktivität und eliminiert Ineffizienzen

2. Wie kann ich meine Logistikprozesse optimieren?

3. Strategische Planung: Optimierung braucht Analyse und Methodik

4. Prozessautomatisierung: Effizienzsteigerung nach Maß

5. Strategische Lagerverwaltung optimiert den Materialfluss

6. Mit Cross-Docking Lageraufwand minimieren

7. Lean Management: Schlanke Logistik

8. Monitoring und kontinuierliche Verbesserung

9. Ihre Logistik optimieren mit der KOCH Gruppe

Logistikoptimierung steigert Produktivität und eliminiert Ineffizienzen

Ein System funktioniert, solange es sich mit den Anforderungen von außen dynamisch weiterentwickelt und kontinuierlich verbessert. In der Logistik bedeutet dies, der steigenden Nachfrage stets die nötige Verfügbarkeit entgegenzuhalten sowie Lieferzeiten und Termintreue sicherstellen zu können. Die Erwartungen an einen zeitgemäßen Warenfluss sind hoch: Logistikabläufe müssen flexibel, reaktionsfähig und transparent sein, um wettbewerbsfähig zu bleiben.

All das müssen moderne Unternehmen logistisch leisten und gleichzeitig ihre Rentabilität wahren. Sowohl KMU als auch große Unternehmen tun gut daran, die Anforderungen an ihre Lieferkette und den Ist-Status ihrer Logistikprozesse zu analysieren, um konkretes Optimierungspotenzial aufzudecken.

Wie kann ich meine Logistikprozesse optimieren? Wann soll ich starten?

Wann genau eine solche Analyse und Optimierung der Logistikleistung ratsam ist, gestaltet sich sehr individuell. Oft sind es interne und historisch gewachsene Strukturen, die früher oder später nach Veränderung verlangen. Aber auch marktseitige Faktoren, der Fachkräftemangel oder neue Gesetzeslagen können Handlungsdruck in Unternehmen erzeugen.

Bestenfalls sind Ihre Prozesse in der Logistik bereits transparent genug, um frühzeitig Marktentwicklungen der nahen Zukunft, etwaige Schwachstellen und konkreten Optimierungsbedarf festzustellen. Mit Weitsicht verschaffen Sie sich Flexibilität und Planungsfreiheit, statt unter akuter Auslastung eine schnelle, möglicherweise kompromissbehaftete Lösung erarbeiten zu müssen.

Oft fehlt es in Unternehmen neben der nötigen Transparenz an Zeit, sich intensiv mit Prozessoptimierung, der notwendigen Technik oder gar baulichen Themen zu befassen. Logistikplaner, wie die der KOCH Gruppe, ermöglichen hier den neutralen Blick von außen, um Planungsszenarien zu entwerfen, die eine maßgeschneiderte, wirtschaftliche Lösung durch Abwägung unter Alternativen hervorbringt. Die folgenden Punkte geben Ihnen eine Überblick, wie Sie sich der Optimierung Ihrer Logistikprozesse annähern können:

1. Strategische Planung: Optimierung braucht Analyse und Methodik

Prozessoptimierung, die Reise vom Status Quo hin zu einer zeitgemäßen und zukunftsfähigen Logistik, muss einer klaren Strategie folgen. Die Logistikstrategie gibt dabei die Richtung vor und berücksichtigt verschiedene Faktoren wie die individuellen Kunden- und Unternehmensanforderungen, die Unternehmensgröße, das Auftragsvolumen oder auch die Art der Kommissionierung.

Insbesondere ist die Logistik dabei als gesamte Einheit zu sehen. Zwar finden effizienzsteigernde Maßnahmen auch unabhängig voneinander in einzelnen Prozessschritten statt, jedoch sollte stets der gesamte Ablauf von A bis Z das Vorgehen lenken: Man spricht hierbei auch von einem End-to-End-Ansatz.

Reibungspunkte und Ineffizienzen sind dabei nicht selten auf Schnittstellen zwischen einzelnen Verantwortlichkeiten und Prozessen zurückzuführen. Mit einer weitgreifenden Optimierungsstrategie können solche Faktoren identifiziert und für die Zukunft eliminiert werden.

Erfahrene Berater und Planer kennen dazu die richtigen Methoden und wenden bewährte Praktiken des Lean Management an. Mit Rücksicht auf die individuellen Anforderungen Ihres Unternehmens erarbeiten die Logistikberater und -planer der KOCH Gruppe passende Ansätze zur Optimierung Ihrer Logistik.

2. Prozessautomatisierung: Effizienzsteigerung nach Maß

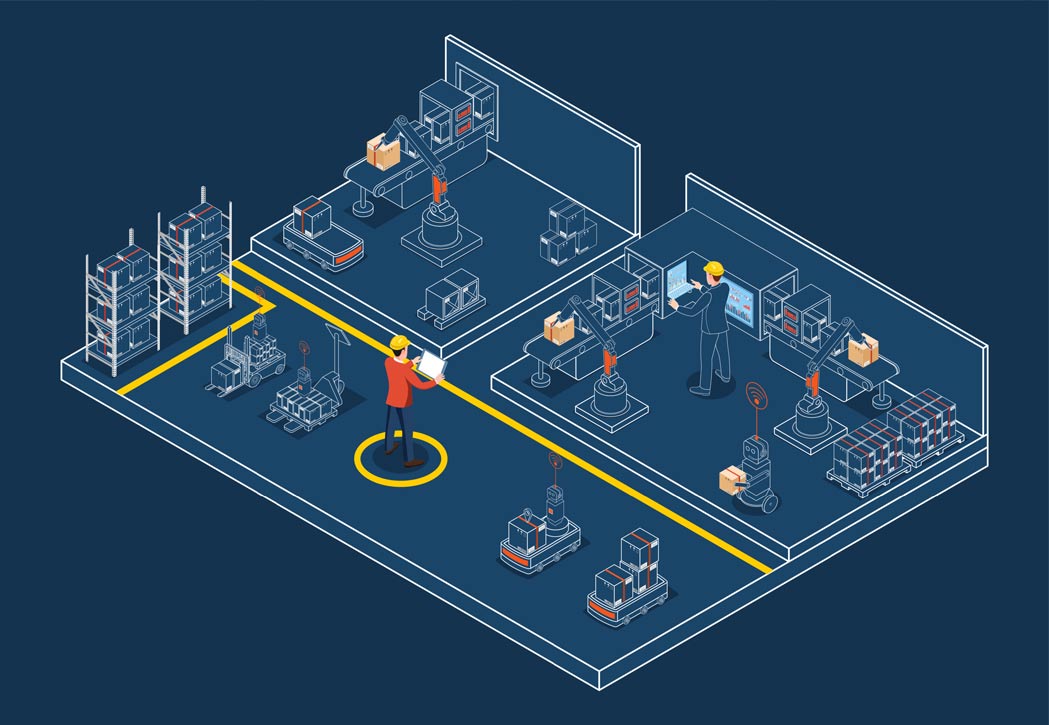

Automatisierte und digitalisierte Prozesse schaffen ein maßgebliches Plus an Schnelligkeit, Effizienz und Präzision. Die Qualität steigt, das Fehlerpotenzial sinkt und Unternehmen werden unabhängiger von personellen Ressourcen – Stichwort: Fachkräftemangel.

Die Digitalisierung und Automatisierung, oft subsumiert unter dem Schüsselbegriff Industrie 4.0, setzt sich aus ganz unterschiedlichen Technologien, Methoden und Systemen zusammen. Eine wichtige Grundlage für die zielführende Automatisierung von Prozessen bildet dabei auch deren vorherige Visualisierung.

Von der End-to-End-Verwaltung und Steuerung mittels Softwarelösungen über Smart Devices bis hin zum autonomen mobilen Robotersystem (AMR) in der Kommissionierung: Die intralogistischen Automatisierungsmöglichkeiten sind facettenreich.

Logistikberater und Spezialisten für Industriearchitektur können objektive und nachhaltige Gesamtlösungen entwickeln. So vermeiden Sie unrentable Entscheidungen und ziehen größtmöglichen Nutzen aus Ihren Investitionen.

3. Strategische Lagerverwaltung optimiert den Materialfluss

Die Digitalisierung ist in der Lagerverwaltung unverzichtbar, doch Grundlagen der Lagerstruktur und -organisation, die „Basics“, bilden das Fundament für effiziente Abläufe.

| Passende Lagerarten identifizieren | Ob Umschlag-, Kommissionier- oder Pufferlager – je nach Aufgabe und Branche muss der richtige Lagertyp gefunden werden, um Schwankungen auszugleichen, Produktionsmaterial bereitzustellen oder eine stabile Lieferfähigkeit zu gewährleisten. |

| Lagerlayout und Zonierung optimieren | Eine klare Zonierung – von Wareneingang über unterschiedliche Lagerbereiche bis Warenausgang – deckt Schwachstellen im Prozess auf. Regaltypen wie Hochregale oder Palettenregale müssen passend zu Warenart und Platzbedarf gewählt werden. |

| Effiziente Lagerplatzorganisation | Festplatzsysteme sorgen für Ordnung, während das flexible, chaotische System – gesteuert durch Lagerverwaltungssysteme (LVS) – freie Lagerplätze optimal nutzt. Hybridlösungen kombinieren beide Ansätze. |

| Zugriffsstrategien anpassen | Branchenabhängig kommen unterschiedliche Prinzipien zum Einsatz:

|

| Digitalisierung des Materialflusses | Die digitale Erfassung von Stammdaten und Prozessen ist die Voraussetzung für Automatisierung: Lagerveraltungssysteme (LVS), Fördertechnik oder Roboter schaffen im Zusammenspiel effiziente Abläufe. |

| Personal und Prozesse organisieren | Auch automatisierte Systeme benötigen geschultes Personal. Klare Aufgabenverteilung und Schulungen sind entscheidend, insbesondere vor und während des Go-Live. |

Wir visualisieren für Sie die Ist- und Soll-Zustände und setzen gemeinsam die richtigen Impulse für Ihre Lagerlogistik – von der Planung bis zur Umsetzung.

4. Mit Cross-Docking Lageraufwand minimieren

Die Cross-Docking Methode hat sich in der Logistik vielfach bewährt. Durch das Verfahren können Unternehmen ihren Aufwand für die Lagerung von Waren erheblich reduzieren oder gar komplett eliminieren.

Waren verweilen beim Cross-Docking nur kurz an einem bestimmten Ort – das kann ein Zwischenlager bzw. Umschlagplatz sein – und werden schnellstmöglich an Händler oder Endkunden weitergeleitet. Die Notwendigkeit der erneuten Einlagerung entfällt. Insbesondere Einzelhandelsketten profitieren von dieser Praktik, jedoch lassen sich auch in anderen Branchen gut funktionierende Modelle finden. Ob diese Methode für Ihren Fall geeignet ist, prüfen wir ebenso in unseren Überlegungen.

5. Lean Management: Schlanke Logistik

Lean Management eignet sich vor allem, um Prozesse und die gesamte Wertschöpfungskette zu verschlanken. Bewährte Methoden, von der Wertstromanalyse, über 5S, Just-in-Time bis hin zu Kaizen und Kanban, sind vielen ein Begriff. Ihnen gemein ist das Ziel, die Prozesse in Logistik so effizient und bedarfsorientiert wie nur möglich zu gestalten.

Methodik allein reicht jedoch nicht: Zunächst müssen die Problemstellungen korrekt identifiziert sein, um diese dann nach den Lean-Prinzipien umzugestalten. Um dies anwendungsnah zu verdeutlichen, finden Sie hier einige Umsetzungsmöglichkeiten für Lean Management in der Logistik:

Bei der Logistikoptimierung geht es beispielsweise darum, den vorhandenen Platz im Lager besser auszunutzen, Bestände zu reduzieren oder Durchlaufzeiten zu optimieren. Just-in-Time ist hier ein möglicher Ansatz, indem Material genau dann der Fertigung bereitgestellt wird, wenn es benötigt wird. Die Wertstromanalyse bringt dagegen Transparenz in den gesamten Prozess der Ein- und Auslagerung: Durch das Offenlegen des Material- und Informationsflusses ergeben sich unnötige Schritte, Engpässe oder gar Wartezeiten, die man schließlich optimiert.

Mit der Identifikation Ihrer individuellen Problemstellung beginnt die Logistikoptimierung. Welche Lean-Methoden bei Ihnen zum Einsatz kommen, entscheiden wir auf dieser Grundlage.

6. Monitoring und kontinuierliche Verbesserung

Datentransparenz legt den Grundstock für effiziente Warenflüsse, Automatisierung und die Möglichkeit, Engpässe, Probleme und ineffiziente Abläufe frühzeitig zu erkennen und rechtzeitig Gegenmaßnahmen zu ergreifen. Die Schwankungen im Daily-Business, kann man bestmöglich mit effektivem Monitoring abfangen: im Lager mit einem WMS (Warehouse Management System), das Bestände und Materialflüsse in Echtzeit abbildet; oder die gesamte Supply Chain betreffend, mit Lieferketten-Monitoring-Systemen.

Für die vielfältigen Bereiche der Unternehmenslogistik stehen ebenso zahlreiche Monitoring-Systeme zur Verfügung, deren Austausch untereinander oft unerlässlich ist. Was für Ihren Fall in Frage kommt und wie die Anbindung an Ihre IT-Infrastruktur gelingt, lässt sich nur in einer individuellen Analyse feststellen. Unsere IT-Planung geht Schritt für Schritt auf Ihre spezifischen Anforderungen ein.

Durch die aufmerksame Analyse Ihrer Leistungskennzahlen können Sie schließlich wertvolle Schlüsse ziehen und eine kontinuierliche Verbesserung Ihrer logistischen Performance sicherstellen. Diese Methode, der kontinuierliche Verbesserungsprozess (KVP) ist universell anwendbar und bezieht sich nicht allein auf die Logistikoptimierung.

Das KVP-Prinzip steht auch in direktem Zusammenhang mit dem Lean Management. Besonders wertvoll: Es handelt sich um konsequente und schrittweise Optimierungen, die ihre Prozesse up-to-date und leistungsfähig halten, ohne größere Ressourcen oder Investitionen zu schlucken.

Logistik optimieren mit der KOCH Gruppe

Wenn Sie Ihre Logistik optimieren möchten, gibt es dafür in der Regel konkrete Auslöser: Ineffizienzen, nicht länger zeitgemäße Praktiken oder Leistungsdefizite wirken sich früher oder später auf das gesamte Unternehmen aus.

Die Ziele von Optimierungsmaßnahmen sind meist höhere Produktivität und schlankere Prozesse. Doch wo anfangen? Wann starten und wie ankommen ohne verlässliche Wegweiser? Wer skizziert den Fahrplan für diese Reise? Gibt es einen Kompass für die zielsichere Navigation?

Die Experten der KOCH Gruppe stehen Ihnen zur Seite: Als erfahrene Spezialisten mit praktischem Know-how und Objektivität für eine ganzheitliche Logistikberatung und -planung. Durch lösungsorientierte Logistikstrategien sowie profunde Kenntnisse über Methodik und Technologien bringen wir Ihre Unternehmenslogistik auf Kurs – effizient und nachhaltig.

Bildnachweis: Adobe Stock, Nr. 654168061, 281980053, 458204393, 428625581

Ihr Pressekontakt

Kerstin Gruber

Marketing Manager

M +49 9421 989 318

kerstin.gruber@koch-gruppe.eu

Kolbstraße 2 | D-94315 Straubing